作者|李文博

(相关资料图)

(相关资料图)

编辑|周到

头图|电影《玩命三日》

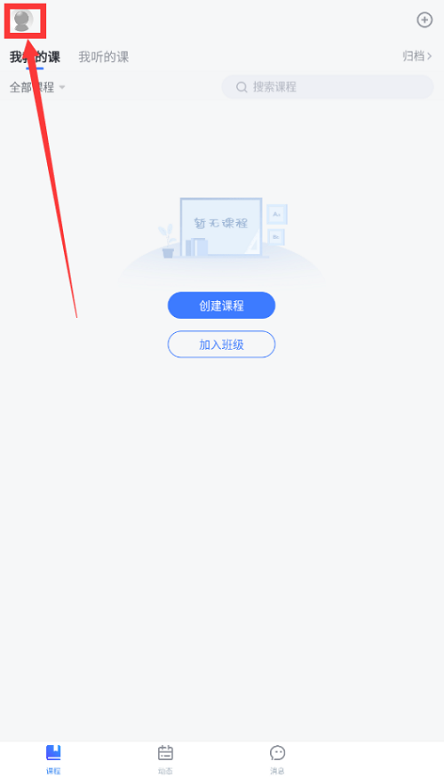

提问:当一台正常行驶中的汽车,突然开始高频快速地上下震动时,除了是大型为爱鼓掌现场行为艺术外,还有没有第二种可能?

答案是有的:正给自己充电呢。

近日,德国高档汽车制造商宝马申请了一项悬挂系统新专利:即利用回收悬架产生的振动能量,为电动汽车的电池充电,这些回收而来的能量既可用于12V电瓶为低功率系统供电,也可储存在动力电池中,为整车增加续航里程。

省流版总结就是:为爱震车,用振发电。震得越狠,充电越稳。

这电,怎么发?

在开始解读这一发疯级魔幻新技术前,先让我们用快速回顾下汽车悬架的基础知识。

“悬架”是车架与车桥间一切传力连接装置的总称,隶属于底盘系统。核心作用有二:第一,传递车轮车架之间的力和力矩,如支撑力、制动力、驱动力;第二,缓和不平路面对车架的载荷冲击、衰减由载荷冲击引起的承载系统振动,保证汽车操纵稳定性,使汽车获得高速行驶的能力。组成结构包含三大部分:弹性元件,即弹簧,减振器和导向机构。

悬架系统的工作路径是:路面不平冲击车轮,车轮载荷冲击弹性元件,弹性元件接收冲击后产生振动,减振器将这些振动衰减后传递至导向机构,导向机构将衰减后振动产生的力矩输送至车架,同时对车轮的运动轨迹进行定量控制。

以悬架系统弹簧刚度和减振器阻尼比这两个参数是否可调为评价标准,悬架系统可分为三类:第一,被动悬架,弹簧刚度和减振器阻尼比均为固定数值,不可调整;第二,半主动悬架,弹簧刚度不可调,减振器阻尼比可调,比如常见的螺旋弹簧+电磁减震器(CDC、MRC);第三,主动悬架,刚度和阻尼均可调,今年一直处于舆论风口浪尖的空气悬架,就是由空气弹簧+可变阻尼减振器组合而成的典型主动悬架。

传统的悬架系统在车辆于崎岖不平的道路上行驶或变速时,弹性元件会被压缩和拉伸,过程中将产生振动能量,这部分能量经由减振器以热能的形式耗散开去,既没有存储,也没有转化,就更别提二次利用了。

对燃油车来说,这些微不足道能量浪费带来的续航折损,完全不会引起驾驶者的注意,毕竟加油站随处可见,花个十五分钟灌注进一箱汽油或柴油,车就续上命了。

但对纯电车来说,续航里程依然是困扰大多数人的首要烦恼,会导致驾驶者精神上的不安。解决这种不安有两条路径:第一,侧重外部因素,比如快充、超充、换电等;第二,侧重内部因素,注重回收浪费的能量,包括制动能量、振动能量等。一个典型且为人熟知的应用案例是利用车顶太阳能板打造的车载综合光伏能量循环系统,另一个就是2005年首次出现的能量回收减振器(Regenerative Shock Absorber)。

在过去十多年间的研究中,能量回收悬架最终形成了三种主流设计思路:线性设计、双向旋转设计和单向旋转设计。

线性设计是利用磁线线圈直接发电的线性电磁能量回收悬架,优点是是能量回收效率高,缺点是阻尼系数较小,无法满足汽车日常行驶过程中的减振要求。比如有一套实验室线性振动能量收集器的效率高达70-78%,但短路条件下的最大阻尼系数只有940N·s/m。一个可供参考的数据是:一台整备质量700公斤微型纯电车,前悬架的压缩阻尼大概是650N·s/m,伸张阻尼是2175N·s/m,后悬架的压缩阻尼是604N·s/m,伸张阻尼是2013N·s/m。

双向旋转设计是利用齿轮齿条、滚珠丝杠等机械结构,将不规则往复线性振荡转化为双向高速旋转,从而补强短板,增加阻尼系数。一间澳洲悬架实验室曾交付过一个吸收效率在41%到81%之间,阻尼系数在 3200到7400 N·s/m 之间的能量回收悬架。

最后是单向旋转设计,即将不规则的往复直线振动转化为单向旋转,这类发电机始终沿一个方向旋转,与第二类相比,提高了能量收集系统的效率并减少了传动结构之间的反冲,结构也相对简单,一对齿轮齿条加超级电容器就齐活儿了。单向旋转设计能提供合理的阻尼系数,可以延长发电机寿命,唯一的缺憾就是能量回收效率不够高,平均效率约为40%。对长期长途行驶的重型卡车来说,这样的效率还说得过去,但对日常行驶距离短且车身较轻的乘用车来说,就显得有些“食之无味,弃之可弃”。

以目前的技术水平出发,单向旋转设计无疑最能力最均衡的解法。一套常见的能量回收悬架会由四个主要模块组成:悬架振动输入模块、传动机构模块、发电机模块和电力存储模块。

与常规悬架结构一样类似,具备能量回收能力的减振器被安装在悬架内部,悬架振动输入模块分为上缸、中缸和下缸,上气缸固定在车架上,下气缸安装在底盘上。悬架振动时,直线位移发生在上缸和中缸之间,中缸通过螺栓连接到下缸。内部机械结构和发电机的阻尼力负责衰减车身振动。路面不平是导致悬架振动的主要因素,因此,悬架振动输入主要受路面不平度和速度变化的影响。

传动机构模块负责联动悬架振动输入模块和发生器模块,是能量回收减振器的核心组件,振动输入模块中引起的往复振动被传递到上缸和中缸,传动机构模块将气缸之间的往复直线振动转换为发电机轴的单向旋转。

发电机模块比较简单,通过圆板固定在下筒体内。综合考虑减振器的体积和效率限制,体积小、转子惯量小的直流无刷电机是相对合理的选择。

储能模块是个难题。因为悬架振动的幅度和频率直接决定了发电机转速,而悬架振动的幅度和频率又与道路平坦度和速度变化强相关,高度不规则性让发电机的转速不断变化,因此,发电机输出的电流不稳定且不规则。必须需要采用整流器和带稳压器的超级电容器作为储能系统,超级电容器功率密度高、充电时间短和循环寿命长的三大特点,非常适合纯电车。

所以,一套单项旋转设计的能量回收悬架是这样工作的:当车辆驶过不平路面或变速时,两个气缸的往复线性振动输入减振器,内部螺母通过杆向下或向上运动,传动机构模块利用一对不同旋转方向和螺距的机构,将往复振动转化为发电机轴的单向旋转。发电机模块将单向旋转轴的机械能转化为电能,存储在超级电容器的储能模块中,用于为纯电车低功率系统供电或提高续航。

不过,宝马的这套专利设计精妙在于加入了防倾杆的思路,即首先将发电机组安装在底盘上,随后通过类防倾杆结构,将带有一个小飞轮和一个单向离合器的输入端制动器连接到悬架弹簧,当弹簧压缩时,防倾杆向一个方向扭转,旋转飞轮。弹簧减压时,释放压缩冲程中储存的能量,防倾杆另一个方向旋转,使致飞轮向相反方向转动,通过小型齿轮箱驱动发电机产生电能,最后将电能输入电池。

只要车不停,悬架就在不断工作,发电机转速就会逐渐加快,产生的电能也会逐渐增加。在没有制动和再加速的情况下,仅凭车辆正常行驶产生的振动就可以获得额外的电能补充,不得不说是一项看起来大面积应用前景广阔的技术。

我怎么还没用上

从时间线上看,能量回收减振器的技术理念早在2005年就被提出,照道理小20年过去了,现在的汽车应该早就出厂自带RSA了。

但现实是,除了一家名为Gig Performance的美国公司今年对外释放过“Roadkil 5000”能量回收悬架技术外,再没有第二家公司进行过线下实体展示。

迟迟不能走入寻常百姓家的背后,是能量回收悬架技术在量产前尚未越过的三座大山:

第一,汽车制造业始终遵循的原则是“若无必要,勿增实体”。在原有悬架系统足以应付绝大多数用户的需求的情况下,为了实现“悬架发电”的新功能,加入新零件新增的前期成本和后期维护费用,用户未必愿意买单;

第二,结构越复杂,可靠性越难保证。“娇嫩”的电机会不会在耐久度上拖整个悬架系统的后腿还是未知数,毕竟悬架系统长期持续振动,且工作环境相当恶劣;

第三,能量回收悬架应用后,到底能为一台纯电车增加多少续航。根据2010年的一项实验室数据,在崎岖不平的道路上每行驶 100 英里,能量回收悬架可增加约 1 英里续航,这样的效率似乎很难让汽车公司提起兴趣。花大钱改造悬架,还不如外挂加装一个空气动力学轮罩来得实惠。

写在最后

太多的不确定性,让除了宝马以外的各大知名汽车公司,都对能量回收悬架这项技术抱持着谨慎观望的态度,即便是宝马,也只是在申请专利的初级阶段。

不过,像能量回收悬架这样细颗粒度、专为提升续航而生的技术问世的越多,纯电车主的体面就能来得越早,毕竟能多续一公里,是一公里。

其实,笔者有个比能量回收悬架更巧妙且更容易落地的想法:在除驾驶员的其它四个座位下方安装发电脚踏板,蹬着蹬着续航就增加了,身体还得到了锻炼,可谓一举N得之妙方。

关键词: